Смонтированные системы отопления подлежат наполнению водой и гидравлическому испытанию. Наполнение производят снизу вверх через обратный трубопровод. В этом случае и вода, и воздух перемещаются в одном направлении, наиболее благоприятном для удаления воздуха, — в сторону расширительного бака, вантузов и воздуховыпускных устройств.

При медленном наполнении системы вода поднимается вверх так, что ее уровень в нагревательных приборах и вертикальных трубопроводах в каждый период времени находится в одной плоскости, что способствует равномерному вытеснению воздуха. При быстром подъеме воды стояки могут оказаться заполненными раньше, чем нагревательные приборы, что приведет к образованию в них воздушных мешков.

Системы водяного отопления испытывают гидравлическим давлением, превышающим рабочее на 100 кПа и составляющим не менее 300 кПа в самой низкой точке. Испытание производится при отключенных котлах и расширительном баке.

Гидравлическое испытание систем центрального отопления с открытой прокладкой стояков и подводок в зимнее время не проводится. Если система удовлетворительно проработала три месяца, ее приемка допускается без гидравлического испытания.

Испытание трубопроводов при скрытой прокладке производят до закрытия борозд, а изолируемых труб до нанесения изоляции. При гидравлическом испытании применяют проверенные манометры с ценой деления шкалы через 10 кПа. Испытание производят до начала малярных работ при помощи ручного или приводного гидравлического пресса.

Паровые системы отопления с рабочим давлением до 70 кПа испытывают гидравлическим давлением, равным 250 кПа в нижней точке системы, а свыше 70 кПа — равным рабочему давлению плюс 100 кПа, но не менее 300 кПа в верхней точке системы.

Система водяного или парового отопления признается выдержавшей испытание, если в течение 5 мин нахождения ее под давлением падение его не превысило 20 кПа.

После гидравлического испытания систему парового отопления проверяют на плотность соединений путем впуска пара, имеющего рабочее давление. В этом случае не допускается пропуск пара из системы. После испытания систему промывают. Для этого в наиболее низкой ее точке устанавливают тройник или муфту сечением не менее 65—75 мм, через которые и производят спуск воды. Промывку производят несколько раз холодной водой до максимального ее осветления при спуске из системы.

Гидравлическое испытание систем панельного отопления проводится до заделки монтажных окон давлением 1 МПа в течение 15 мин, при этом допускается падение давления не более 0,01 МПа. При отрицательной температуре наружного воздуха допускается пневматическое испытание этих систем. После гидравлического проводят тепловое испытание системы в течение 7 ч и ее регулирование. При положительной температуре наружного воздуха температура воды в подающих магистралях должна быть не менее 60 °С; при отрицательной — не менее 50 °С.

12. Гидравлическое испытание арматуры

Гидравлическое испытание арматуры на прочность и плотность металла корпусных изделий производится водой при нормальной температуре а наличие или отсутствие протечек определяется внешним осмотром испытуемой арматуры или по падению давления. Гидравлическое испытание производится до окраски изделия.

Давление обычно создается с помощью насосов, чаще всего ручных. Применение воздуха, других газов или пара для этих целей недопустимо, так как опасно для персонала.

Как правило, испытание герметичности арматуры производится рабочей средой при рабочей температуре или соответствующими заменителями. Например, проверку на герметичность изделий, работающих при глубоком вакууме и в некоторых других случаях, производят гелием. Керосин хорошо смачивает металлические поверхности и имеет малую вязкость, благодаря этому он легко проникает через малые зазоры, поэтому керосин используется для обнаружения расслоений металла, мелких трещин или пористости металла.

Гидравлическое испытание арматуры на прочность производится при давлении, равном пробному давлению по ГОСТ 356 — 68 (см. табл. 1.1 — 1.3). Пробное давление принимается равным

Значения z в зависимости от  принимают равными:

принимают равными:

При рабочем давлении ниже 1 кгс см2 пробное давление превышает рабочее на 1 кгс см2, этим давлением производится также испытание на плотность. Для испытания вакуумной арматуры принимается

В тех случаях, когда арматура изготовляется из материалов, отсутствующих в ГОСТ 356 — 68, величина ?пр также может быть определена по формуле  , где условное давление

, где условное давление

Здесь — допускаемое напряжение на растяжение материала корпусных деталей  при рабочей температуре

при рабочей температуре  — допускаемое напряжение на растяжение материала корпусных деталей при температуре 20° С.

— допускаемое напряжение на растяжение материала корпусных деталей при температуре 20° С.

Для сталей при температуре до 200° С, чугуна и бронзы до 120 С

Пробные давления по согласованию сторон могут иметь как более низкое» так и более высокое значение, но они не должны превышать предельных значений, предписанных правилами Госгортехнадзора и Регистра, и испытание под таким давлением не должно привести к снижению качества изделия.

Продолжительность испытания устанавливается соответствующей технической документацией (стандартами или техническими условиями).

Испытанию давлением 7пр должны подвергаться все полости арматуры, заполненные рабочей средой, поэтому при испытании на прочность давлением задвижки, вентили, клапаны, краны и другие устройства испытываются в открытом виде, но с заглушенными проходными отверстиями. Литые детали при испытании на прочность простукиваются свинцовым или медным молотком массой 0,8 — 1 кг с целью лучшего выявления протечек.

Герметичность замка затвора проверяется испытанием изделия гидравлическим давлением, равным условному давлению ру. Давление создается с одной стороны, с противоположной производится осмотр, затем давление создают с другой стороны и с противоположной производят осмотр. Энергетическая арматура высоких параметров изготовляется и испытывается по особым техническим условиям.

Арматура, предназначенная для светлых нефтепродуктов (керосина, бензина) и работающая при > 120° С, испытывается керосином при давлении .

Арматура, предназначенная для воздуха и других газообразных сред, испытывается воздухом при давлении ру. Арматура для пара при давлении свыше 40 кгс см2 испытывается водой, воздухом или керосином при давлении ру.

Арматура, снабженная приводами, дополнительно испытывается на плотность перекрытия приводом.

Практика испытаний показывает, что в подавляющем большинстве случаев негерметичность затвора достаточно надежно выявляется при испытаниях воздухом под давлением 5 — 6 кгс см2. Дальнейшее повышение давления газообразной среды редко изменяет результат испытаний.

По окончании гидравлических испытаний необходимо удалить воду и убедиться в том, что из всех полостей арматуры вода удалена. Вода, оставшаяся в закрытых полостях, при замерзании (во время хранения в зимнее время) может вызвать разрывы стенок арматуры, что наиболее вероятно для арматуры больших размеров. Оставшаяся в арматуре вода может быть также занесена в трубопроводы при монтаже арматуры.

В закрытом положении запорная арматура не должна пропускать среду из одной части трубопровода в другую. Однако в ряде случаев нет необходимости предъявлять к арматуре особо высокие требования в отношении плотности, поскольку иногда некоторая незначительная протечка среды вполне допустима, а обеспечение абсолютной герметичности затвора технически сложно и экономически бывает не оправдано. В связи с этим разработана классификация арматуры по классам плотности с соответствующими нормами плотности. Основные данные о классификации и нормах плотности приведены в табл. V. 12 и V. 13.

V. 12. Распределение арматуры по классам герметичности (ГОСТ 9544 — 60)

V. 13. Допускаемый пропуск среды при испытании на герметичность (по ГОСТ 9544 — 60)

Арматура для систем отопления испытывается гидравлическим давлением

Испытание арматуры

После сборки гидравлическим испытанием производят окончательную проверку качества ремонта арматуры. Величины испытательных давлений при гидравлическом испытании арматуры приведены в табл. 8.

| Таблица 8 | ||

| Нормы давлений при гидравлических испытаниях арматуры | ||

| Вид испытания | Материал корпуса арматуры | Величина испытательного давления Рпр |

| На прочность корпуса арматуры | Из стали, чугуна, цветных металлов и сплавов | Рпр=1,5 РУ |

| Из пластмасс | Рпр = 1,25 Рраб, но не менее 2 кгс/см 2 | |

| На плотность (герметичность) запорного устройства арматуры | Из стали, чугуна, цветных металлов и сплавов Из пластмасс | Рпр= РУРпр= Рраб |

Гидравлическое испытание арматуры производят водой с температурой не ниже 20° С. Проверку на прочность производят при полностью открытом клапане. В этом случае под давлением будут находиться весь корпус и крышка арматуры. Перед испытанием корпус и крышку очищают от грязи и насухо вытирают. Чтобы лучше выявить дефекты, корпус и крышку целесообразно окрасить мелом. При испытании на прочность пробное давление поддерживают в течение 10 мин, а затем его снижают до рабочего. При рабочем давлении тщательно осматривают корпус арматуры и проверяют плотность (герметичность) запорного устройства.

Длительность выдерживания при рабочем давлении арматуры диаметром 100 мм и выше — около 30 мин, для арматуры меньших диаметров— 15 мин.

Если не обнаружено просачивание воды через металл или отпотевание наружных поверхностей корпуса и крышки, арматура считается выдержавшей испытание. Нормы герметичности при испытании запорного устройства на плотность принимают по ГОСТ 9544—60. Затвор испытывают на плотность при закрытом клапане. В начале испытания удаляют воздух, оставшийся между уплотнительными поверхностями затвора. Для этого при закрытом затворе давление повышают до рабочего, затем затвор 2—3 раза открывают на 0,5—1 мм и снова закрывают. После этого испытание проводят в обычном порядке.

Во время испытания нельзя применять рычаги, чтобы увеличить силу прижатия поверхности клапана к седлу. Плотность запорного органа должна быть обеспечена поворотами маховика вручную.

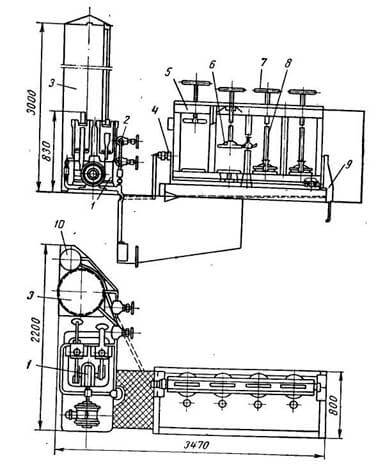

Рис. 74. Стенд для групповой опрессовки арматуры:

1 — насос высокого давления, 2 — вентиль, 3 — резервуар низкого давления, 4 — кронштейн,

5 — поворотная рама, 6 — диск, 7 — нажимной винт, 8 — промежуточная вставка, 9 — корпус стенда,

10 — резервуар высокого давления

После окончания гидравлического испытания из арматуры удаляют воду, продувают ее сжатым воздухом (по возможности— горячим) и насухо протирают корпус, фланцы и шпиндель.

В случае специальных указаний в технических условиях арматуру испытывают воздухом, керосином.

Для испытания арматуры применяют индивидуальные или групповые стенды. Примером группового стенда для гидравлического испытания давлением до 40 кгс/см 2 фланцевых задвижек, вентилей, клапана и кранов диаметром до 150 мм является конструкция, показанная на рис. 74. Одновременно на стенде может быть установлено в зависимости от размеров до 16 единиц — по 4 единицы на каждый из четырех дисков 6. Испытывать можно одновременно меньшее количество арматуры и не на всех дисках. В этом случае для прижима крышки к фланцу арматуры или к нижнему диску между винтом и крышкой устанавливают промежуточную вставку соответствующей длины. Для испытания обратных клапанов и осмотра арматуры в процессе испытания раму 5 стенда поворачивают на 90° (в горизонтальное положение) и опирают на специальный кронштейн 4. Трубопровод, идущий от резервуаров 3 и 10 (низкого и высокого давления), соединяют с коллектором на раме с помощью сальниковой муфты и пустотелой цапфы, приваренной к раме. Питание стенда осуществляется от насоса высокого давления 1.

Арматуру, прошедшую ревизию и выдержавшую гидравлическое или иное испытание, регистрируют в журнале испытаний и ревизии. Номер по журналу регистрации выбивают на корпусе или наносят несмываемой краской.

1. Назовите величины испытательных давлений при гидравлическом испытании арматуры из различных материалов.

2. Как производят гидравлическое испытание различных типов арматуры?

3. Расскажите об устройстве стендов для испытаний арматуры.

Все материалы раздела «Обработка труб» :

Инженерные системы

Монтаж, ремонт и обслуживание котлов и колонок

Испытания систем отопления и теплоснабжения

Испытания системы отопления производят после окончания монтажных работ. Но сначала все трубопроводы санитарно-технических систем должны быть промыты.

До испытаний проверяют соответствие испытуемой системы отопления проекту, производят внешний осмотр трубопроводов, соединений, оборудования, приборов, арматуры.

Испытанию подвергают системы отопления в целом и отдельные виды оборудования, а также производят их регулирование. По результатам испытаний оформляют акты.

Испытания систем отопления, теплоснабжения выполняют гидростатическими и манометрическими (пневматическими) методами.

Гидростатические испытания системы отопления производят путем заполнения всех элементов системы водой (при полном удалении воздуха), повышения давления до пробного, выдержки системы под пробным давлением в течение определенного времени, снижения давления и при необходимости опорожнения системы. Гидростатическое испытание безопасно: систему опробуют в условиях, наиболее приближенных к рабочим. Однако такое испытание требует подачи воды в здание для наполнения санитарно-технической системы, что неприемлемо. При нарушении герметичности возможно затопление помещений, подмачивание строительных конструкций; в зимнее время возможно замерзание воды в трубах и их “размораживание”.

Поэтому гидростатические испытания систем отопления, теплоснабжения, котлов, водонагревателей выполняют при положительной температуре в помещениях здания. Температура воды, которой заполняют систему, должна быть не ниже 278°К (5°С).

Гидростатические испытания отопления проводят до отделки помещений.

Манометрические испытания системы отопления во многом лишены недостатков гидростатических испытаний, но они более опасны, так как при случайном разрушении трубопроводов или элементов систем под действием сжатого воздуха их куски могут попасть в людей, проводящих испытания.

Манометрические испытания отопления проводят, наполняя систему отопления сжатым воздухом под давлением, равным пробному, и выдерживая ее под этим давлением в течение определенного периода, затем давление снижают до атмосферного.

Для испытаний применяют пневмогидравлический агрегат ЦСТМ-10 в виде двухосного прицепа, на котором смонтированы емкость объемом 2,5 м3 и все оборудование для испытаний.

Испытание систем отопления. Приемка отопительных котельных производится на основании результатов гидростатического или манометрического испытания, а систем отопления – на основании результатов гидростатического и теплового испытаний, а также наружного осмотра смонтированных устройств и оборудования. Системы отопления испытывают на герметичность (но не на прочность) манометрическим методом под избыточным давлением воздуха 0,15 МПа для обнаружения дефектов монтажа на слух и затем давлением 0,1 МПа в течение 5 мин (при этом давление не должно снижаться более чем на 0,01 МПа).

Гидростатические испытания системы водяного отопления проводят по окончании ее монтажа и осмотра. Для этого систему наполняют водой и полностью удаляют из нее воздух, открыв все воздухосборники, краны на стояках и у отопительных приборов. Заполняют систему через обратную магистраль, подключив ее к постоянному или временному водопроводу. После наполнения системы закрывают все воздухосборники и включают ручной или приводной гидравлический пресс, которым создают требуемое давление.

Системы водяного отопления испытывают гидростатическим давлением, равным 1,5 рабочего давления, но не менее 0,2 МПа в самой низкой точке. На время испытания котлы и расширительный сосуд отсоединяют от системы. Падение давления во время испытания не должно превышать 0,02 МПа в течение 5 мин. Контролируют давление проверенным и опломбированным манометром с делениями на шкале через 0,01 МПа. Обнаруженные мелкие неисправности, не мешающие гидростатическому испытанию, отмечают мелом, а затем исправляют.

Участие в проведении гидравлических испытаний теплотехнического оборудования и систем тепло- и топливоснабжения

3.1 Техника безопасности при гидравлических испытаниях.

Свободные концы испытываемых трубопроводов (или отдельных их участков), на которых нет фланцев или резьбы, закрывают инвентарными заглушками различной конструкции, обеспечивающими надежное уплотнение между стенкой трубопровода и его внутренней полостью.

На заглушках, люках, фланцевых и других соединениях, которые могут быть сорваны или пробиты при повышении давления в трубопроводе, как местах, опасных для пребывания вблизи, них людей, на время испытаний устанавливают предупредительные знаки.

Персонал, занятый проведением испытаний, должен находиться в безопасных местах, огражденных экранами на случай возможного выбивания заглушек, пробоя прокладок или какой-либо другой аварии.

Испытываемый трубопровод или аппарат присоединяют к гидравлическому прессу, насосу, компрессору или воздушной сети, создающим необходимое испытательное давление, через временный трубопровод с двумя запорными вентилями, расположенными так, чтобы было удобно открывать и закрывать их без применения лестниц и подмостей. Этот временный трубопровод до начала испытаний основного подвергают гидравлическому испытанию.

Манометры, применяемые при испытаниях, должны быть проверены и опломбированы государственными контрольными лабораториями измерительной техники. Эти манометры должны соответствовать классу точности не ниже 1,5, иметь диаметр не менее 160 мм и шкалу на номинальное давление на 1/3 более измеряемого давления. Манометры устанавливают так, чтобы их шкалы находились в вертикальной плоскости или имели наклон вперед, на угол до 30°. Чтобы показания манометров были хорошо видны обслуживающему персоналу, должны быть предусмотрены хорошее освещение манометров и свободный доступ к ним. Термометры, применяемые при пневматическом испытании, должны иметь цену деления не более 1° С.

Нельзя оставлять испытываемые трубопроводы или аппараты под давлением без надзора. Следует помнить, что давление в них может подняться не только при подкачке воды, воздуха или инертного газа, но и при нагреве их солнечными лучами. Во избежание несчастных случаев осматривать испытываемые трубопроводы или аппараты можно только после того, как испытательное давление будет снижено до рабочего.

Дефекты, обнаруженные при испытании, устраняют, а испытание повторяют. Устранять дефекты можно только после снижения давления до атмосферного. Подчеканка сварных швов, в которых обнаружены дефекты, запрещается. Осматривать трубопроводы или аппараты, находящиеся на высоте, и устранять в них дефекты следует с лесов, подмостей или люлек.

Трубопроводы, подлежащие гидравлическому испытанию, как правило, испытывают отдельно от аппаратов (сосудов), за исключением обвязочных трубопроводов, которые испытывают вместе с аппаратами пробным давлением, установленным для аппаратов.

Гидравлическое испытание должно проводиться при положительной температуре окружающего воздуха. В отдельных случаях такое испытание может быть допущено при отрицательной температуре, если будут приняты меры, исключающие возможность замерзания воды, особенно в спускных линиях, и обеспечивающие надежное опорожнение трубопровода (применение горячей воды, водных растворов хлористого кальция, подогрев).

3.2 Порядок проведения гидроиспытаний систем теплоснабжения.

После окончания отопительного сезона все оборудование системы отопления должно быть промыто и испытано гидравлическим давлением согласно СНиП 3.05.01-85 “Внутренние санитарно-технические системы”, СНиП 3.05.03-85 “Тепловые сети”.Испытания системы отопления необходимо производить по технологическим схемам с соблюдением техники безопасности проведения работ. Перед гидравлическими испытаниями проводится промывка системы отопления. Промывку систем отопления в период подготовки домов к зиме следует производить гидропневматическим способом. Допускается промывка хозяйственно-питьевой водой. Для гидропневмопромывки системы отопления используется компрессор для нагнетания воздуха с подключением к системе холодного водоснабжения. Диафрагмы и сопла гидроэлеваторов во время промывки системы отопления должны быть сняты. Водяное давление в трубопроводах при промывке должно быть не выше рабочего, а давление воздуха не должно превышать 0,6 Мпа (6 кгс/смІ). Скорости воды должны превышать расчетные скорости теплоносителя не менее чем на 0,5 м/сек. Гидропневмопромывка проводится до полного осветления промывочной воды на выходе из спускников системы отопления. После промывки система сразу должна быть заполнена теплоносителем или водой, держать систему отопления опорожненной не допускается. Гидравлическое испытание должно проводиться после промывки системы отопления. Гидравлические испытания оборудования тепловых пунктов и систем отопления следует производить раздельно.

Тепловые пункты и системы отопления должны испытываться не реже одного раза в год, пробным давлением равным 1,25 рабочего давления на вводе теплосети, но не менее 0.2 Мпа (2 кгс/см 2 ).